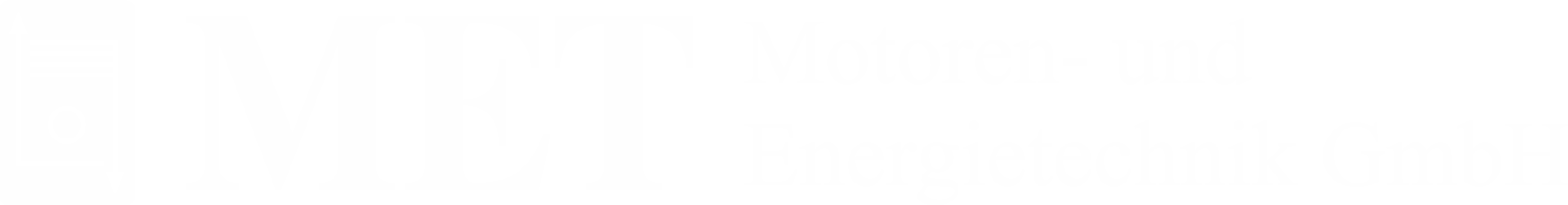

Zerstörte Antriebsanlage

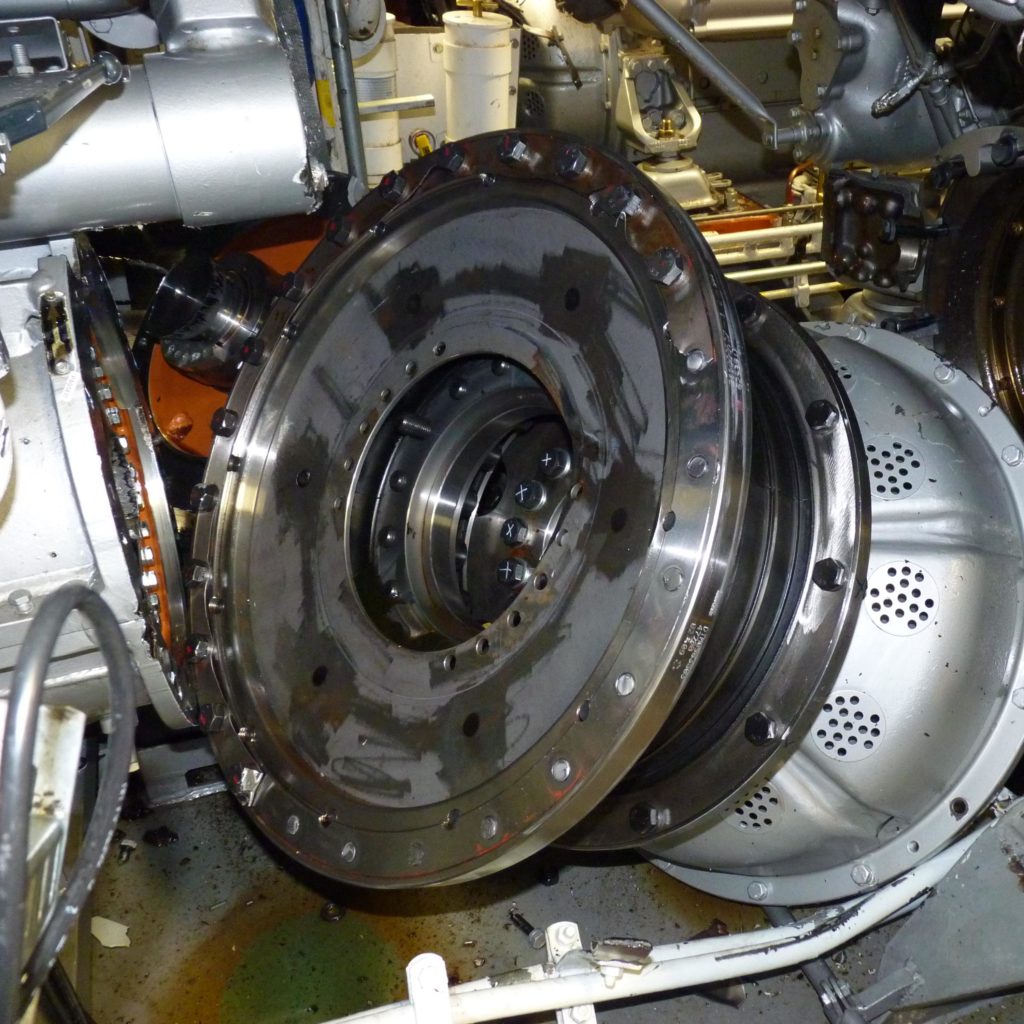

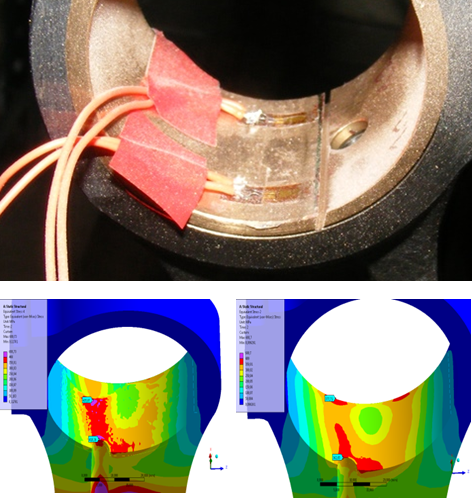

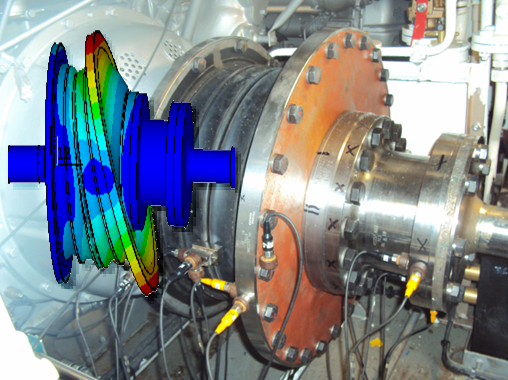

Turboladerschaden

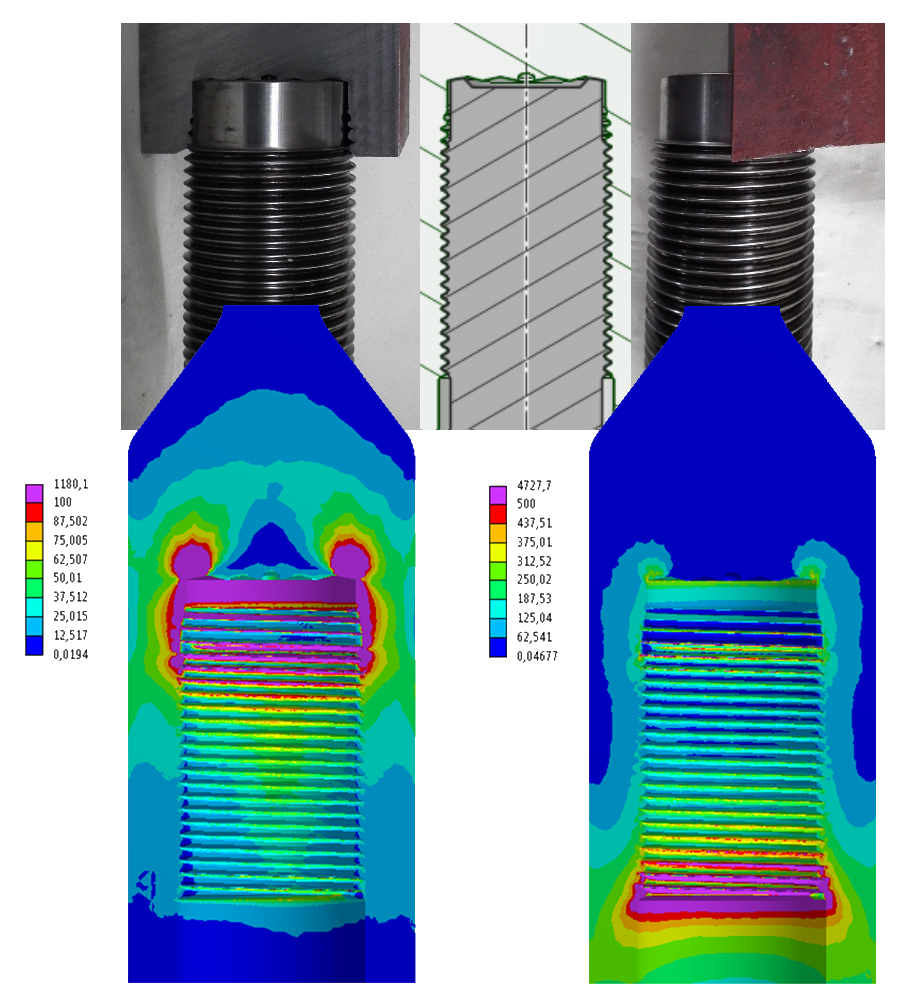

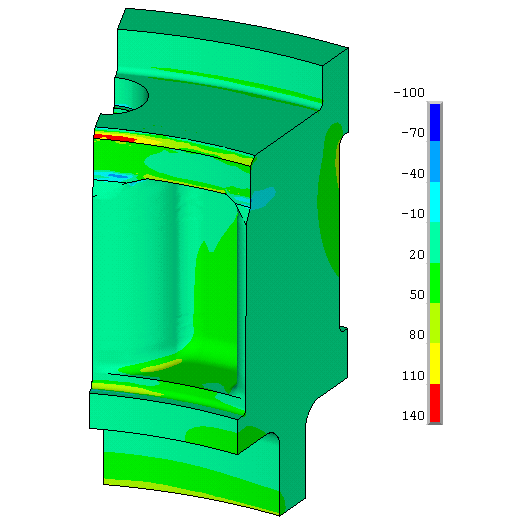

Beanspruchungssimulation Pleuelbuchse

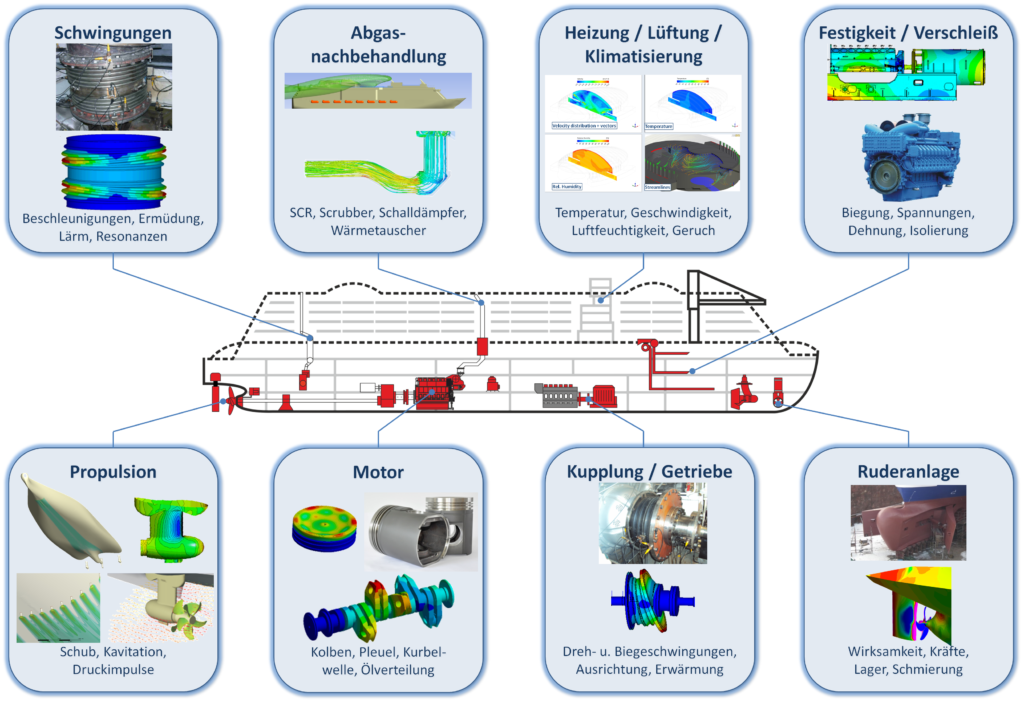

Schäden an Maschinen und Anlagen können nicht nur mit erheblichen wirtschaftlichen Konsequenzen verbunden sein, sondern bergen häufig auch das Risiko der Gefährdung von Menschen, Einrichtungen und Umwelt in sich. Deshalb müssen technische Ausfälle und Havarien unbedingt vermieden werden. Das gelingt nur, wenn die Ursachen eines aufgetretenen Schadens exakt aufgeklärt und wirksame Maßnahmen zur zukünftigen Verhinderung derartiger Schäden getroffen werden. Kern der durch uns verfolgten Strategie ist die simulationsgestützte Schadensanalyse.

Über 25 Jahre Erfahrung mit Schäden an Bauteilen und Maschinen aus verschiedenen Industriebranchen, wie dem Schiff-, Flugzeug- und Anlagenbau sowie der Antriebs-, Umwelt- und Energietechnik, ermöglichen uns in Verbindung mit der Anwendung moderner experimenteller und rechnerischer Methoden, die Ursachen von Schäden und ihren Entstehungsprozess sicher und exakt zu identifizieren. Dazu untersuchen wir das Schadensbild, simulieren den Hergang, beschreiben das Schadensszenario und fassen die Erkenntnisse in einem klaren Schadensgutachten zusammen. Dieses bietet dann die Grundlage zur kurzfristigen Wiederinbetriebnahme der betroffenen Anlagen und Einrichtungen, oft mit neuartigen Lösungen.

Ursachenermittlung

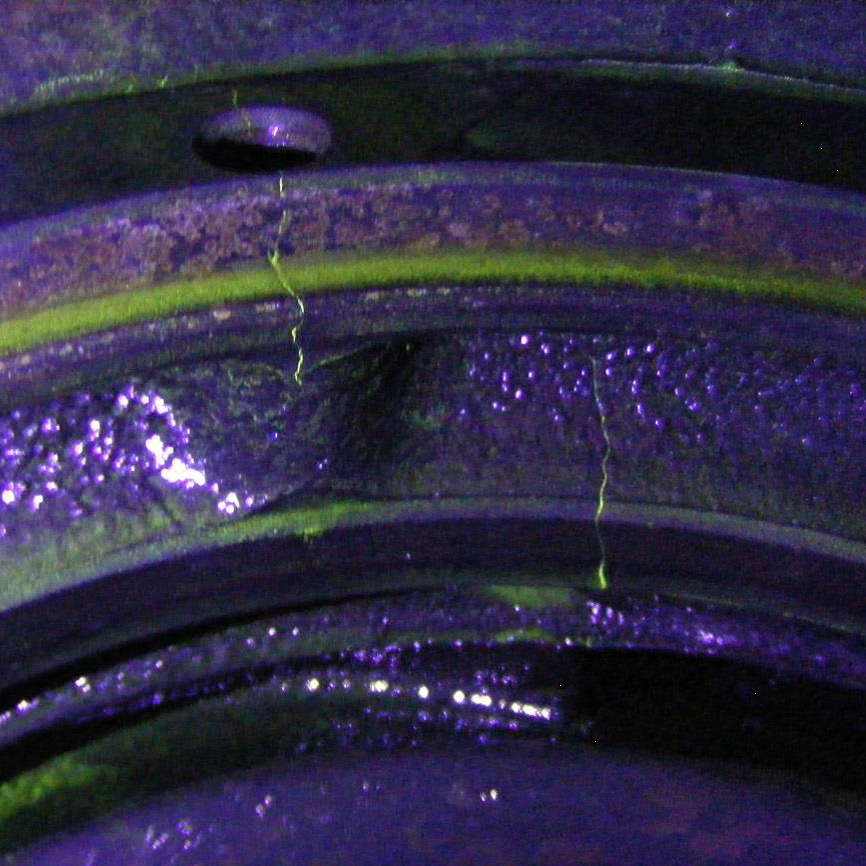

Heißkorrosion an einem Kolben

Mikroskopische Untersuchung

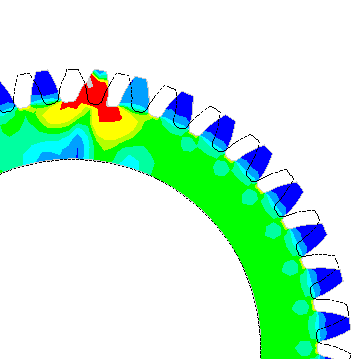

Verzahnungsbeanspruchung

Rissprüfung

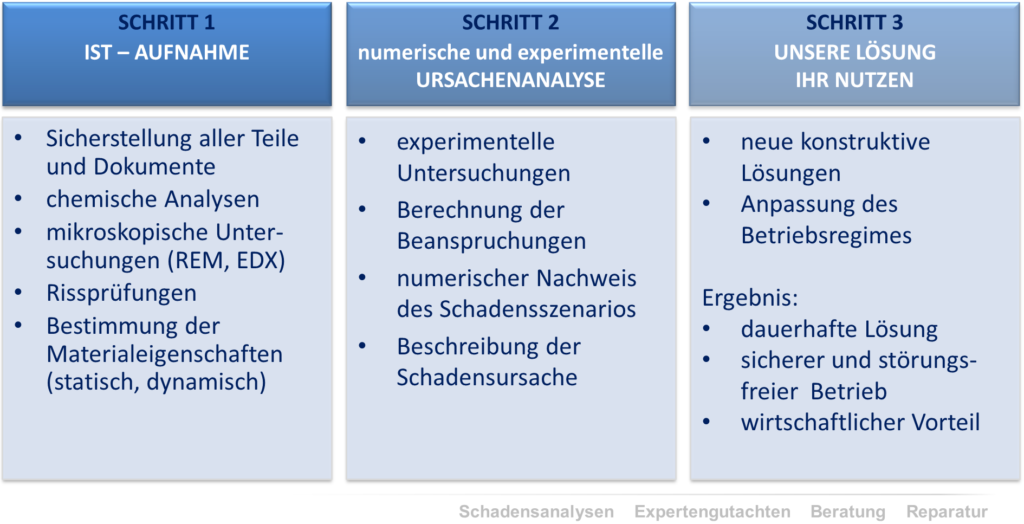

Ist es zu einem Ausfall eines Bauteiles oder einer Anlage gekommen, dann ist eine schnelle Aufnahme der Situation vor Ort und eine umfassende Dokumentation des Hergangs und der Begleitumstände des Ereignisses gefordert. Nach einer entsprechenden Anfrage begeben sich unsere Experten unverzüglich an die Ereignisstelle, um den dortigen Zustand zu dokumentieren und damit die Grundlage für die weiteren Untersuchungen und Bewertungen zu schaffen. Bei Notfällen sind wir rund um die Uhr verfügbar.

Anschließend werden die Schadteile beim Eigner oder bei uns für detaillierte Untersuchungen sichergestellt. Neben Bruchbildern und Verformungen bilden auch vielseitige Werkstoffanalysen die Basis für weitere Betrachtungen. Reichen diese Informationen und analytische Berechnungen nicht aus, um eine plausible Erklärung des Schadens zu geben, entwickeln wir anhand der gesammelten Geometrie-, Werkstoff- und Betriebsdaten numerische Modelle. Mit diesen werden bestimmte Lastsituationen oder Vorgänge simuliert, um realitätsnah das Bauteilverhalten wiederzugeben und damit die Schadensursache zu klären.

Schadensgutachten

Gussschaden

Gussfehler

Änderung der Beanspruchung

Simulation Schadenshergang

Es ist zum Stillstand einer Walzanlage gekommen, ein Schiff muss an den Haken genommen werden, ein Lager ist stark abgenutzt…

Notsituationen mit Gefährdung von Menschen und Umwelt, Produktionsausfall sowie Auslieferungsverzug können die Folge sein. Betreiber wie auch Hersteller von Maschinen und Anlagen und deren Versicherer stehen nun vor dem Problem, Verantwortlichkeiten sachlich und schnell zu klären, die entstandenen und nachfolgenden Kosten gering zu halten und richtig zuzuordnen.

In einem solchen Fall kann die MET mit ihrer Erfahrung bei der Schadensanalyse und deren gutachterlichen Beschreibung wirksam zur Seite stehen. Als neutraler Gutachter unterstützen wir auch Schiedsstellen oder Gerichte bei der Beurteilung von Schadensursachen und Schadenshergang.

Reparaturtechnologien

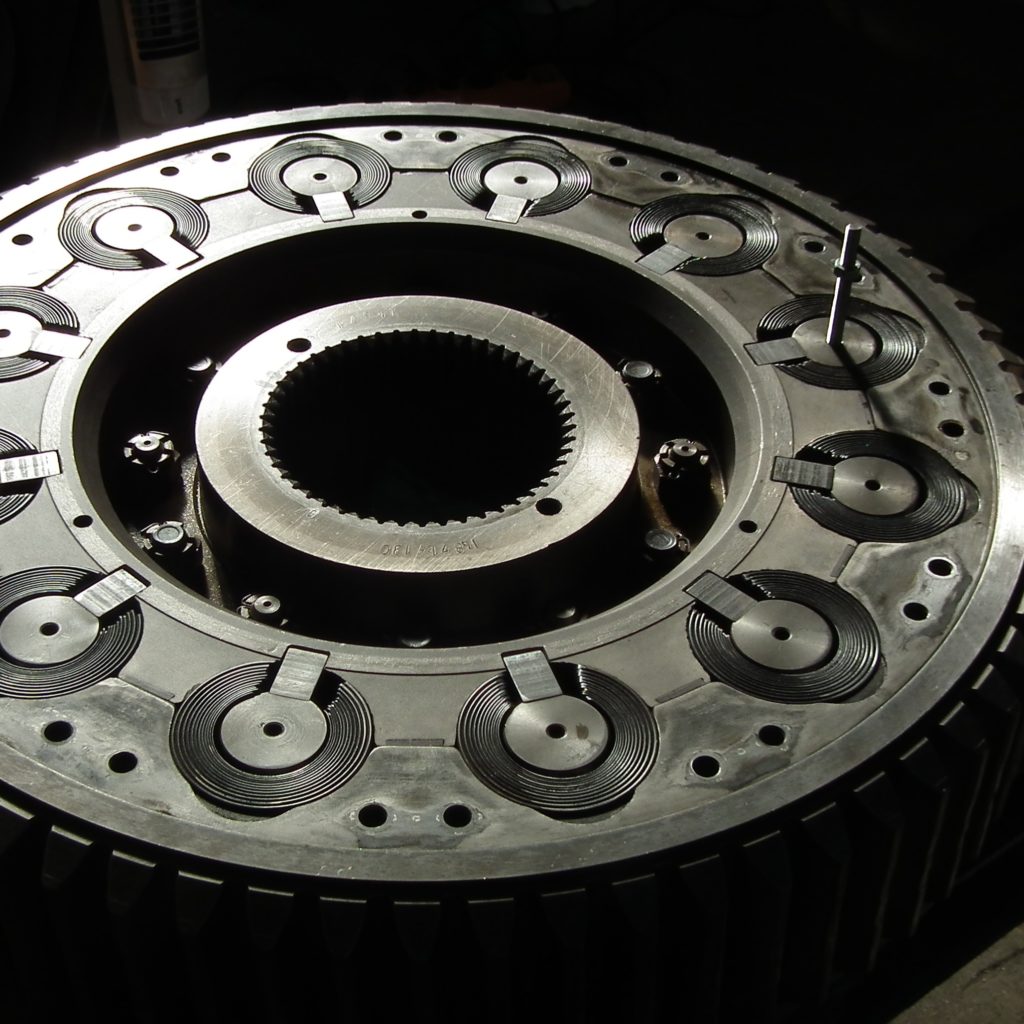

Dämpferrad

Beanspruchungsberechnung eines Motorblocks

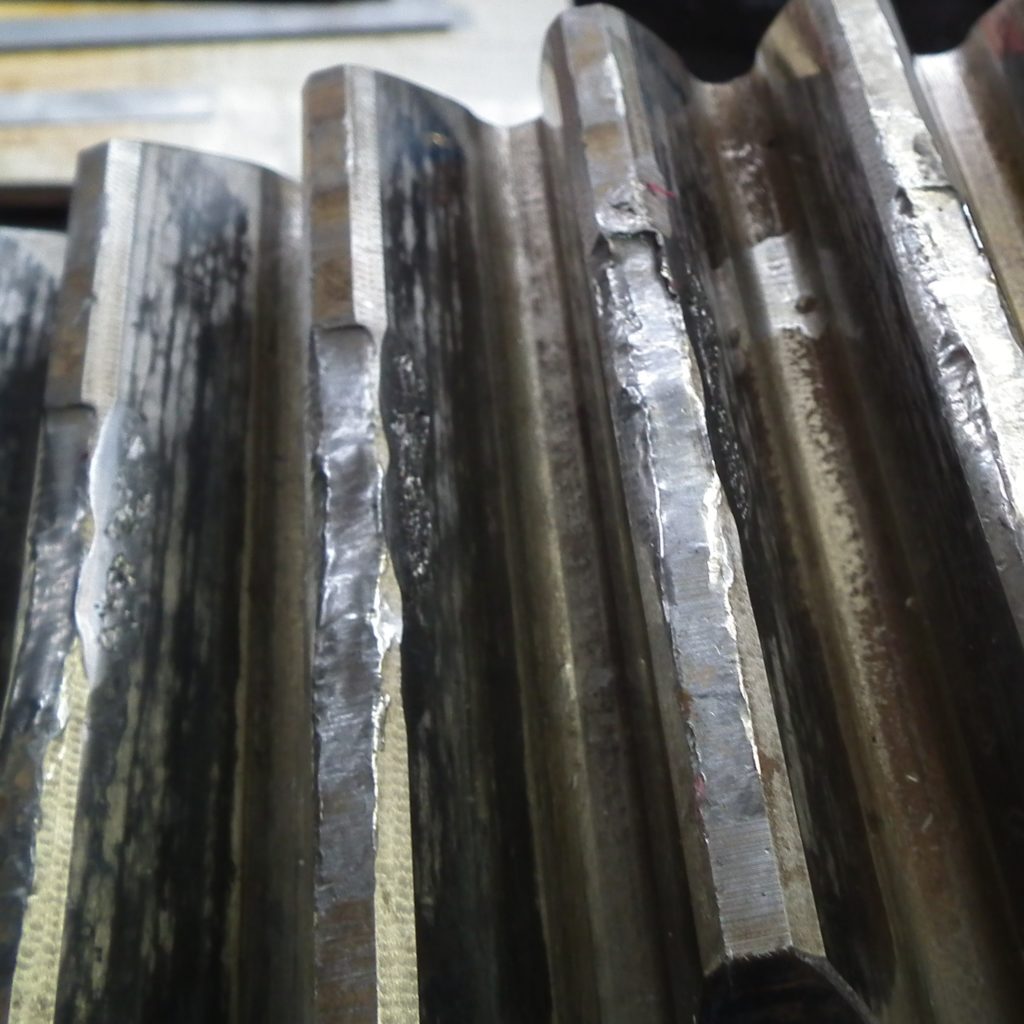

Verzahnungsschaden

Auf der Grundlage der Ergebnisse der umfassenden Schadensanalyse entwickeln wir spezielle Technologien für die Reparatur bzw. Instandsetzung, die exakt an die Aufgabenstellung angepasst sind. Dabei werden auch Optimierungsvorschläge und neue Lösungen berücksichtigt. Parallel dazu erarbeiten wir Handlungsempfehlungen für den weiteren Betrieb, die es ermöglichen, zukünftig Störungen zu vermeiden:

- Bereitstellung neuer, ausgewogener Betriebsparameter (statisch, dynamisch, mechanisch, thermisch u.a.),

- Entwicklung von Lösungen für eine Lebensdauerverlängerung der qualitativ hochwertigen, teuren Bauteile als Investitionssicherung,

- neue, simulationsbasierte Designlösungen (inkl. Fertigung).

Simulationsgestützte Schadensanalyse

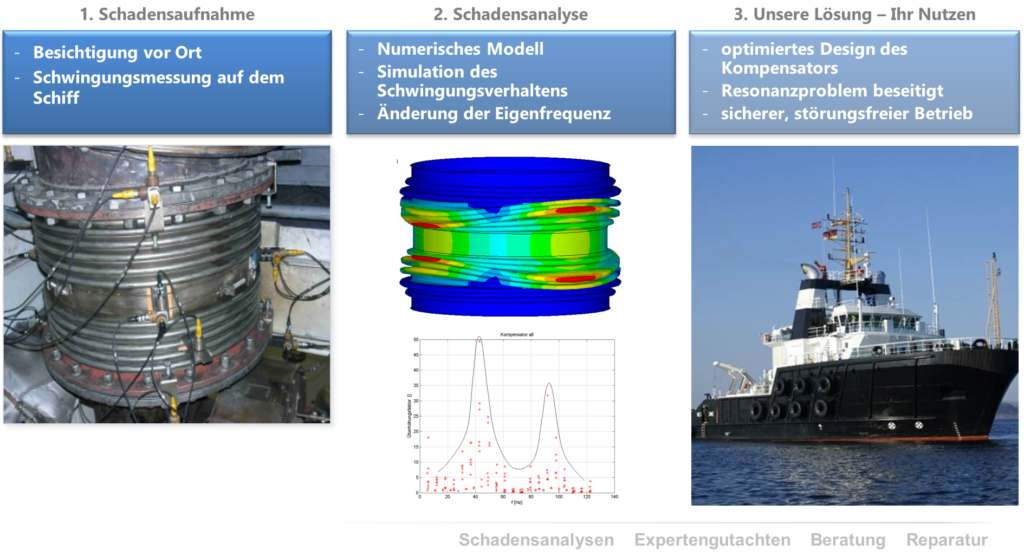

An einem Beispiel soll unsere Vorgehensweise näher erläutert werden.

Die Einsatzbereitschaft eines Hochseeschleppers war durch häufiges Versagen der Abgasanlage nicht mehr gegeben. In sehr kurzen Abständen kam es zu Brüchen im Kompensator des Abgassystems, was mehrfach zum Ausfall des Fahrzeuges führte. Die Besichtigung im Maschinenraum und Schwingungsmessungen an Bord durch unsere Spezialisten bildeten die Grundlage für die Erstellung eines numerischen Simulationsmodells der Verhältnisse vor Ort.

Als Schadensursache wurde das ungünstige Zusammenfallen der Eigenschwingungen des Kompensators mit den Anregungen aus dem Motor ermittelt. Das führte zu Resonanzen und damit zu Beanspruchungsüberhöhungen.

Mit Hilfe des Simulationsmodells wurde die Konstruktion des Kompensators optimiert, so dass der Schlepper nach Montage des geänderten Bauteils ohne Einschränkung eingesetzt werden konnte.